【表态课堂】爱玩表?这些高科技的制表术你恐怕听都没听过

- 作者: 林芷晨 2017-08-09

评论 6

* 本文内容版权归表态网所有,未经许可,不得转载 *

林芷晨(新浪微博:@爱表的林芷晨)

林芷晨(新浪微博:@爱表的林芷晨)

小时候听奶奶说手上那块精工表是长辈送的,已有20多年,第一次听闻精工这个品牌,留下深刻印象。家里长辈都有给晚辈送表的习惯,2007年接触钟表论坛后,表成为继摄影、无线电之后的第三大爱好。

█ 应邀写一些小科普,以前写过一点相关的内容,现在重新再介绍一下,学习这方面内容已是好几年以前的事情,现在讲起来可能稍有落伍,不足之处还请行家斧正。

大家从腕表背透观看机芯,目所能见装饰性的呈现仅是表面,涉及的工艺由浅入深是夹板除毛刺、纹路打磨、倒角、镀层等等,不计成本投入,美轮美奂吸引眼球。这里要说的是MEMS在擒纵机构加工中的应用。

MEMS(Micro Electro Mechanical systems)是微电子机械系统的简称。建立MEMS的基础是微米技术和纳米技术。MEMS是一个单元整体的微型系统,它包括光学系统、机械构件、电控系统、驱动部件等。MEMS不仅可以采集信息、处理信息、发送指令,也可以根据采集到的信息自主地采取行动,而且还可以根据外部输入的指令采取一定的行动。MEMS技术是一种制造工艺,其由微加工技术与微电子技术相结合而成,主要涉及到LIGA技术(LIGA是德文Lithographie,Galvanoformung和Abformung三个词,即光刻、电铸和注塑的缩写。在这里,即深结构曝光和电铸的代名词,一种基于X射线光刻技术)、硅体微加工技术、硅表面微加工技术、晶片键合技术等,可制造出各种性价比很高的微系统、执行器、传感器、驱动器等。

随着微电子加工技术的不断发展,微电子机械系统技术应用于腕表加工工艺,使得腕表的科技含量进一步提升,工艺技术取得了巨大的进步。由于腕表的计时方式是通过机械实现的,所以对机械零部件的精度提出很高的要求。另外,机械机芯具有能耗大、器件小、制作难度大的特点。近些年来,随着机械表中微电子机械系统微细加工技术的发展应用,使得机械表的制造工艺有了新的突破。特别是应用于擒纵机构零部件的制作上,得到了比较广泛应用的LIGA技术、深度等离子体反应刻蚀技术。这两种技术的运用极大的促进了新型机械手表机芯设计的发展。

擒纵机构零部件

这里主要介绍LIGA技术和深度等离子体反应刻蚀技术及其在机械腕表制造中的应用。

相关背景知识实在是太多,似乎不宜太过深入。咱们还是直接跳过理论说实际的,直接跳到我们腕表机芯零件用到的部分。

LIGA技术

腕表机芯零件

在介绍LIGA技术前先讲硅表面微机械加工技术。

美国加州大学Berkeley分校的Sensor and Actuator小组首先完成了三层多晶硅表面微机械加工工艺,其确立了硅表面微加工工艺的体系。

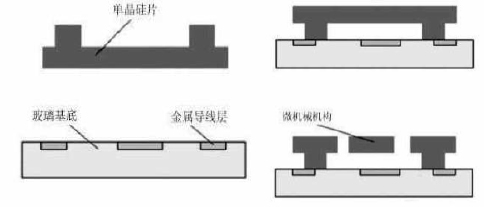

把MEMS系统中的“机械”部分(主要指传感或运动)制作在沉积于硅晶体的表面膜上,然后使其硅体部分与局部进行分离,呈现出可运动的机构,这就是表面微机械加工。分离主要依靠的技术是牺牲层技术,也就是在硅衬底上先沉积上一层最后要被腐蚀(或牺牲)掉的膜(如SiO2可用HF腐蚀);然后,在其上淀积制造运动机构的膜,最后,利用光刻技术制造出腐蚀下层膜的通道和机构图形。上述步骤完成以后,进行牺牲层腐蚀,进而微机构自由释放出来。(敲黑板!!!这里才是重点!!!)

表面微机械加工

硅表面微机械加工技术一般包括制膜工艺及薄膜腐蚀工艺。制膜工艺可分为湿法制膜工艺和干式制膜工艺。湿法制膜有很多方法,如旋转涂层法、浇铸法、电镀、阳极氧化工艺等。其中,利用光制造工艺制作高宽比结构的方法叫做LIGA工艺,它是将由同步辐射源发出的X射线照射到一种特殊的PMMA感光胶上进而获得高宽比的铸型,然后再利用化学镀或电镀的方法得到所要的金属结构。干式制膜主要包括CVD(Chemical Vapor Deposition化学气相沉积)和PVD(Physical Vapor Deposition物理气相沉积)。在薄膜腐蚀工艺中腐蚀液选择要慎重考虑,因为其主要采用湿法进行腐蚀。

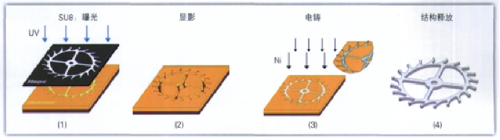

再讲基于SU8胶的紫外LIGA技术加工机械机芯擒纵轮。

基于SU8胶的紫外准UGA技术,是对LIGA技术的改进,也被称为UV-LIGA技术。它进行传统的深度紫外线曝光采用的是SUS负胶,如Microchem公司生产的2100系统和2075系列,微结构的制作进而可以实现,其加工厚度可超过1000微米。基于SU8胶的紫外准UGA技术可以使其加工工艺设备的成本大大降低,是一种极具发展前途的MEMS制作技术,因此,引起了越来越多的关注。图为实验室状态下,运用UV-LIGA技术进行腕表机机械机芯擒纵轮制作的过程。(可以脑补大批量生产画面,如同复制黏贴一般)

相较于传统工艺加工出的擒纵轮,UV-LIGA技术具有以下优势:

1、任意形状的平面机芯零部件都可以精确地制作出来

在的制作过程中,零部件的大小及形状是由光刻掩模的方式来决定。因此,就算零部件的结构形状较为复杂,也可以通过这种技术精确地进行光刻,进而制造出来,而且可以达到极高的尺寸精度,这是一般传统机械加工方式无法做到的。腕表机芯零件的设计受UV-LIGA技术的影响较大,各种创新的机构设计、多功能集成零部件的设计都能通过这种技术得以实现。

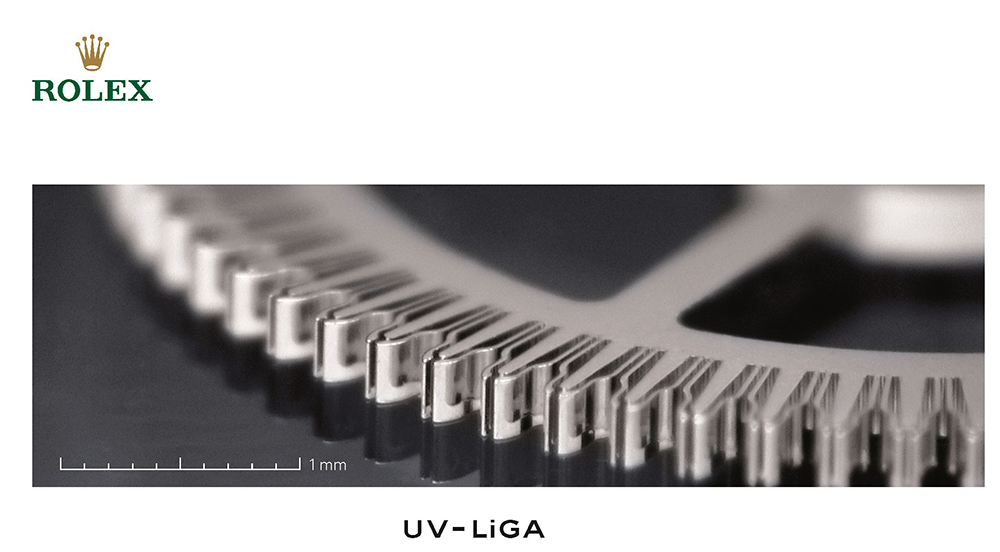

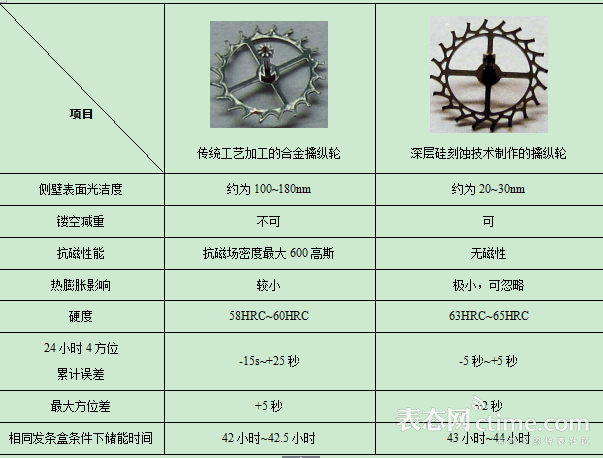

2、侧壁表面光洁度良好以及有陡直的侧壁

在机芯零部件的制作过程中,通过复制SU8胶结构而得到最终的电铸金属零件的侧壁。因为,在准紫外光刻下SU8胶结构的侧壁准直性(589±1℃)较好而且其侧壁(表面光洁度约为20~30纳米)非常光滑。所以,采用UV-LIGA技术加工所得到的零件,其摩擦能够得到较大的减小,进而减少能量的损耗。如,齿轮在啮合和传动的过程中表现较好。

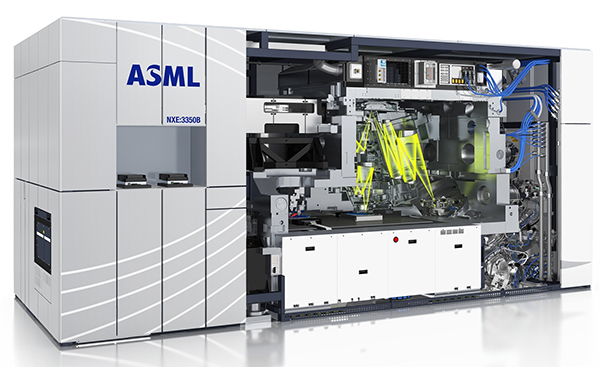

3、低成本的设备投入

UV-LIGA生产技术设备的成本较低,因此,常被人们称为穷人的UGA。由于该技术的设备不需要使用同步辐射装置,该装置能产生高能量的X射线,其只需要通过普通的紫外光刻设备就可实现此功能。

紫外光刻设备

4、可同时实现多样化的制作和设计

在腕表机芯零部件的设计和加工过程中,工程师通常希望可以通过调整某些设计参数来验证设计。通常情况下,传统的制作需要测试多批次的制作,这样耗时多且价格昂贵。但是,使用UV-UGA技术,通过一个批次即可完成验证设计的成败,因为一次掩模的设计就可完成加工多种不同参数的零部件。这样既减少了产品开发的时间也降低了制作成本。

5、批量化制作

由于腕表机芯的零部件较小,在6英寸或8英寸的基片一次性可生产出成千上百个机芯零部件,其生产效率较高。

首先采用UV-LIGA技术的是一家进行微部件制作的瑞士公司,叫做MimotecSA。目前,其产品的主要应用领域是腕表。通过UV-LIGA技术制作出来的腕表零部件是擒纵叉和擒纵轮。

擒纵叉与擒纵轮

作为主要的精密加工技术,UV-LIGA技术融合了电铸和光刻成型技术。该技术为精密部件提供了高精度的制作和高自由度的设计。近些年来,该技术在腕表零部件制作方面的运用引起了极大的关注。但是,目前该技术还存在一定的局限性,采用镍材料制作而成的微电铸,其硬度不高,铁磁性很强,无法满足腕表机芯零部件特定的功能要求。因此,采用合金电铸材料对性能进行改进,并增加其硬度,消除其磁性等是目前的主要研究方向。

深度等离子体反应刻蚀技术

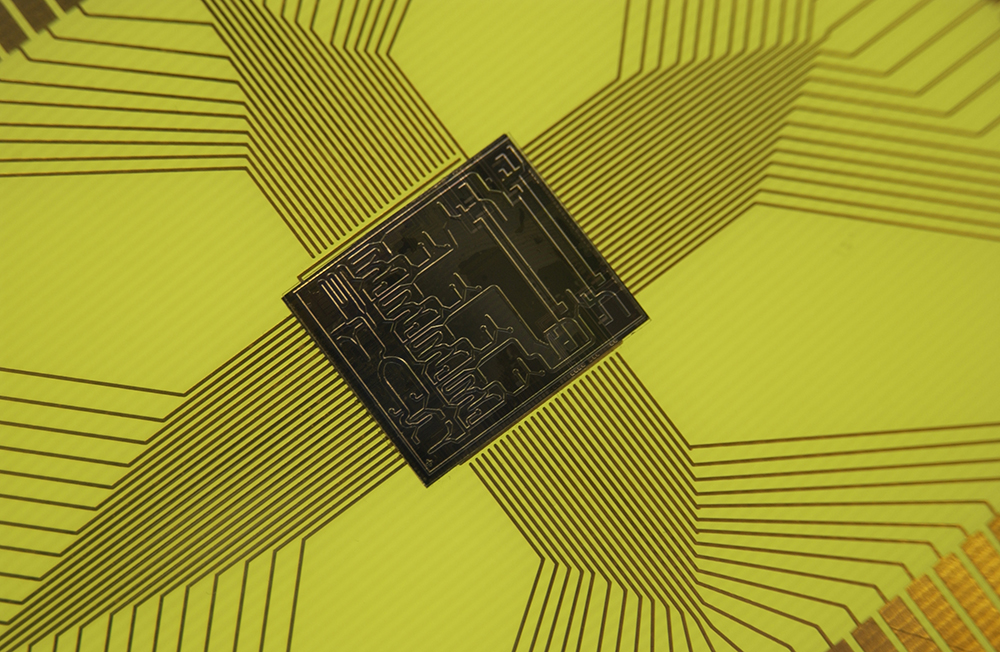

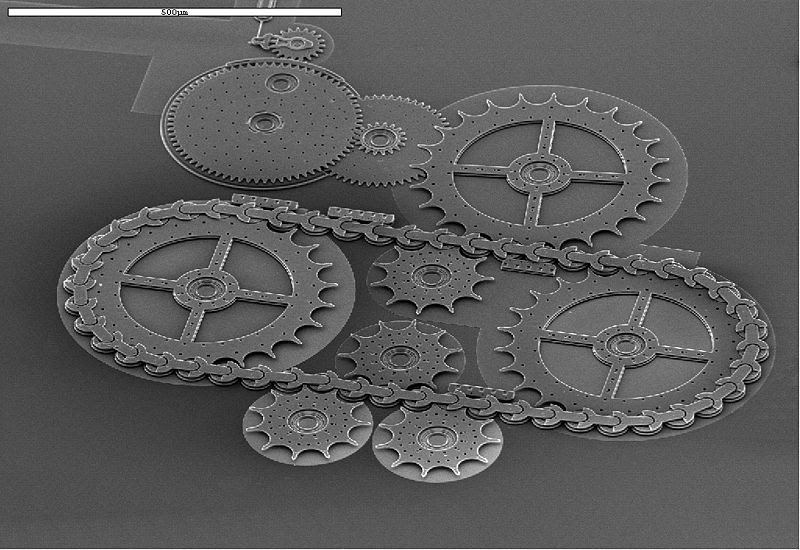

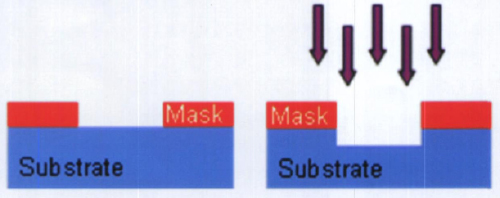

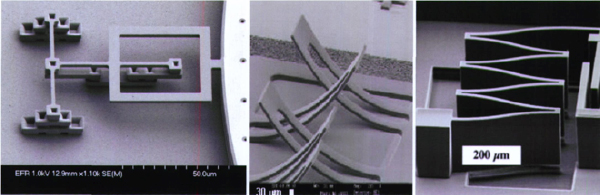

电感应耦合等离子体(ICP)进行深度反应刻蚀(Deep Reactive lon Etching,简称DRIE)是一种新型的干法刻蚀技术。其加工机理是将光刻胶图形转移到硅衬底上。近些年来MEMS制作技术应用最广泛。图为用DRIE制作的若干微结构。

DRIE的工艺图解

用DRIE制作的若干微结构

近些年来,DRIE技术在制作腕表机芯的零部件中也得到了广泛应用。特别是在擒纵机构中,由于硅材料的引入带来了很多创新性的设计。相较于传统的金属和合金材料,硅材料的优点如下:

1、质量轻,惯量小:节能或抗震要求较高的零部件要求材料质量轻惯量小,这一点硅可以胜任。

2、低摩擦系数:硅的摩擦系数低,能够使传动过程中的能量损耗降低。

3、抗磁性:硅是没有磁性的材料。

4、热膨胀系数较低:相较于不锈钢,单晶硅的热膨胀系数只有不锈钢的20%左右。

5、较高的弹性模量:不锈钢材料的弹性模量约为160~200Gpa,而硅或碳化硅的弹性模量可达450Gpa。(模量是指材料在受力状态下应力与应变之比。相应于不同的受力状态。其中,1GPa=10^9Pa ,10^9Pa)

6、硬度高,耐磨损:单晶硅的硬度一般可达到1000HV以上。

硅材料

通过将掩模光刻技术与DRIE技术结合,在X-Y平面上任意形状的设计都可以实现,因此,DRIE技术被应用在越来越多的硅材料的腕表零部件的设计上。由精工爱普生株式会社用DRIE生产的擒纵轮与擒纵叉如图所示,已大规模应用于Grand Seiko 9S系列机芯。

近年来手表行业发展的重要方向是将MEMS加工技术应用于机械腕表(特别是机芯零部件的制作),这已经引起了世界各大厂家的特别关注。其中,DRIE和UV-LIGA两种新兴技术的应用较为广泛。这两种新型技术促进了机械腕表的新功能、新材料、新设计的引入,目前是高端腕表零部件加工工艺优先研究发展的方向。但是,作为新兴技术,UV-LIGA和DRIE被引入传统的机械手表行业,在技术上仍有较多的问题需要克服。如材料的可靠性差,韧性差、组装的精度不高、部件的配合不好等,这些缺点还需要完善,并逐步得到解决。

例如在LIGA技术中,SU8胶不仅可用于LIGA技术的深度光刻工艺中,还可用于UV光刻的MEMS技术应用中。在曝光之后SU8胶进行了一系列的交联反应,形成了立体交联结构,其化学稳定性能和机械强度都非常好,且DRIE抗刻蚀能力非常高,作为ICP的刻蚀阻挡结构材料非常有效,同时它的机械强度很高,可以作为微机械的零部件直接使用。因而可以直接用于MEMS技术的应用部件。

擒纵轮装配实测对比

LIGA技术和深度等离子体反应刻蚀技术在钟表零部件上批量应用,目前局限于擒纵机构,达到降低部件质量,提高加工精度,减小能量损耗的目的。如果能解决材料硬度/耐磨损的问题,用于制作微型/异形传动件的前景值得期待。(此文完成已有一段时日,或与时下技术更新有所出入。)█

- 已有 5条评论